Quelles normes d’hygiène doivent être respectées dans les emballages alimentaires ?

Quelles normes d’hygiène doivent être respectées dans les emballages alimentaires ?

Dans l'industrie alimentaire, l'emballage joue un rôle essentiel non seulement pour protéger les produits, mais aussi pour garantir leur sécurité et leur hygiène. Le respect de normes d'hygiène strictes pendant le processus d'emballage est essentiel pour éviter la contamination et maintenir la confiance des consommateurs. Alors, quelles normes d'hygiène faut-il respecter dans l'emballage des aliments ?'explorons les considérations clés.

1. Utilisation de matériaux de qualité alimentaire

Les matériaux d'emballage doivent être conformes aux réglementations nationales et internationales en matière de sécurité alimentaire, telles que les normes de la FDA (Food and Drug Administration américaine) ou de l'UE relatives aux matériaux en contact avec les aliments. Ces matériaux doivent être non toxiques, inodores et chimiquement stables pour éviter toute réaction avec les aliments. Les choix courants incluent les plastiques de qualité alimentaire, le papier et le papier d'aluminium, qui garantissent la fraîcheur et protègent le produit des influences extérieures.

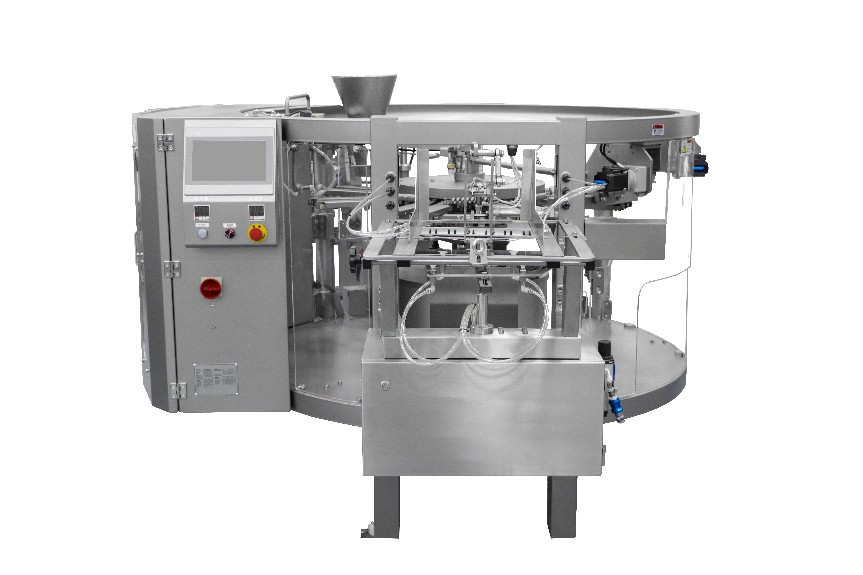

2. Conception hygiénique des équipements d'emballage

Les équipements d'emballage doivent être conçus pour répondre aux normes sanitaires, garantissant un nettoyage et un entretien faciles. Les composants qui entrent en contact direct avec les aliments sont généralement fabriqués en acier inoxydable 304 ou 316, connus pour leurs propriétés antirouille et sans danger pour les aliments. Les équipements ne doivent pas avoir d'angles morts ni de zones difficiles à nettoyer, minimisant ainsi le risque de croissance bactérienne.

3. Environnement de production stérile

Les lignes de conditionnement des aliments doivent fonctionner dans un environnement contrôlé et stérile, en particulier pour les denrées périssables comme les produits laitiers ou les jus de fruits. Les salles blanches équipées de systèmes de filtration de l'air permettent de maintenir des niveaux d'humidité et de température appropriés. Le nettoyage et la désinfection réguliers de la zone de production sont essentiels, et le personnel doit porter un équipement de protection approprié tel que des gants, des masques et des filets à cheveux pour réduire les risques de contamination.

4. Contrôle qualité rigoureux

Des contrôles de qualité approfondis doivent être effectués pendant le processus d'emballage. Cela comprend l'inspection des problèmes tels que les fuites, les déchirures ou une mauvaise étanchéité. Les détecteurs de métaux peuvent identifier les objets étrangers et l'exactitude des informations imprimées, telles que les dates de production et les numéros de lot, doit être vérifiée.

5. Conception d'emballage anti-contamination

Les emballages alimentaires doivent protéger les produits de toute contamination externe, comme l'humidité, l'oxygène, les insectes et les rayons UV. Par exemple, les emballages sous vide ou sous atmosphère modifiée prolongent la durée de conservation, tandis que les matériaux antimicrobiens réduisent encore davantage les risques bactériens.

6. Certifications et labels de conformité

Tous les emballages alimentaires doivent répondre aux certifications d'hygiène pertinentes, telles que la norme ISO 22000 sur la gestion de la sécurité alimentaire ou la norme HACCP (Hazard Analysis and Critical Control Points). Ces certifications garantissent non seulement l'hygiène, mais renforcent également la confiance des consommateurs. Les étiquettes doivent indiquer clairement les détails du produit, notamment les ingrédients, la date de production, la date d'expiration et les instructions de stockage, garantissant ainsi la transparence pour les clients.

7. Rôle des machines d'emballage avancées dans l'hygiène

Les machines d'emballage modernes jouent un rôle essentiel pour garantir l'hygiène des emballages alimentaires. Les processus automatiques de remplissage, de scellage et d'étiquetage minimisent le contact humain avec le produit, réduisant ainsi considérablement les risques de contamination. Les machines équipées de systèmes CIP (Clean-In-Place) assurent un nettoyage complet des composants internes, tandis que des fonctionnalités telles que la stérilisation UV ou les filtres HEPA maintiennent l'hygiène pendant le fonctionnement. De plus, les machines avancées permettent aux fabricants de manipuler des produits sensibles comme des liquides ou des poudres avec précision, en maintenant les normes d'hygiène dans divers formats d'emballage. En intégrant des capteurs intelligents et une surveillance automatisée, ces machines détectent et résolvent les problèmes d'hygiène potentiels en temps réel, garantissant ainsi la sécurité et l'efficacité.

1. Utilisation de matériaux de qualité alimentaire

Les matériaux d'emballage doivent être conformes aux réglementations nationales et internationales en matière de sécurité alimentaire, telles que les normes de la FDA (Food and Drug Administration américaine) ou de l'UE relatives aux matériaux en contact avec les aliments. Ces matériaux doivent être non toxiques, inodores et chimiquement stables pour éviter toute réaction avec les aliments. Les choix courants incluent les plastiques de qualité alimentaire, le papier et le papier d'aluminium, qui garantissent la fraîcheur et protègent le produit des influences extérieures.

2. Conception hygiénique des équipements d'emballage

Les équipements d'emballage doivent être conçus pour répondre aux normes sanitaires, garantissant un nettoyage et un entretien faciles. Les composants qui entrent en contact direct avec les aliments sont généralement fabriqués en acier inoxydable 304 ou 316, connus pour leurs propriétés antirouille et sans danger pour les aliments. Les équipements ne doivent pas avoir d'angles morts ni de zones difficiles à nettoyer, minimisant ainsi le risque de croissance bactérienne.

3. Environnement de production stérile

Les lignes de conditionnement des aliments doivent fonctionner dans un environnement contrôlé et stérile, en particulier pour les denrées périssables comme les produits laitiers ou les jus de fruits. Les salles blanches équipées de systèmes de filtration de l'air permettent de maintenir des niveaux d'humidité et de température appropriés. Le nettoyage et la désinfection réguliers de la zone de production sont essentiels, et le personnel doit porter un équipement de protection approprié tel que des gants, des masques et des filets à cheveux pour réduire les risques de contamination.

4. Contrôle qualité rigoureux

Des contrôles de qualité approfondis doivent être effectués pendant le processus d'emballage. Cela comprend l'inspection des problèmes tels que les fuites, les déchirures ou une mauvaise étanchéité. Les détecteurs de métaux peuvent identifier les objets étrangers et l'exactitude des informations imprimées, telles que les dates de production et les numéros de lot, doit être vérifiée.

5. Conception d'emballage anti-contamination

Les emballages alimentaires doivent protéger les produits de toute contamination externe, comme l'humidité, l'oxygène, les insectes et les rayons UV. Par exemple, les emballages sous vide ou sous atmosphère modifiée prolongent la durée de conservation, tandis que les matériaux antimicrobiens réduisent encore davantage les risques bactériens.

6. Certifications et labels de conformité

Tous les emballages alimentaires doivent répondre aux certifications d'hygiène pertinentes, telles que la norme ISO 22000 sur la gestion de la sécurité alimentaire ou la norme HACCP (Hazard Analysis and Critical Control Points). Ces certifications garantissent non seulement l'hygiène, mais renforcent également la confiance des consommateurs. Les étiquettes doivent indiquer clairement les détails du produit, notamment les ingrédients, la date de production, la date d'expiration et les instructions de stockage, garantissant ainsi la transparence pour les clients.

7. Rôle des machines d'emballage avancées dans l'hygiène

Les machines d'emballage modernes jouent un rôle essentiel pour garantir l'hygiène des emballages alimentaires. Les processus automatiques de remplissage, de scellage et d'étiquetage minimisent le contact humain avec le produit, réduisant ainsi considérablement les risques de contamination. Les machines équipées de systèmes CIP (Clean-In-Place) assurent un nettoyage complet des composants internes, tandis que des fonctionnalités telles que la stérilisation UV ou les filtres HEPA maintiennent l'hygiène pendant le fonctionnement. De plus, les machines avancées permettent aux fabricants de manipuler des produits sensibles comme des liquides ou des poudres avec précision, en maintenant les normes d'hygiène dans divers formats d'emballage. En intégrant des capteurs intelligents et une surveillance automatisée, ces machines détectent et résolvent les problèmes d'hygiène potentiels en temps réel, garantissant ainsi la sécurité et l'efficacité.

Obtenez le dernier prix? Nous répondrons dès que possible (dans les 12 heures)