Comprendre le conditionnement compact en sachets préformés à quatre stations avec intégration de pesage à 10 têtes

Introduction

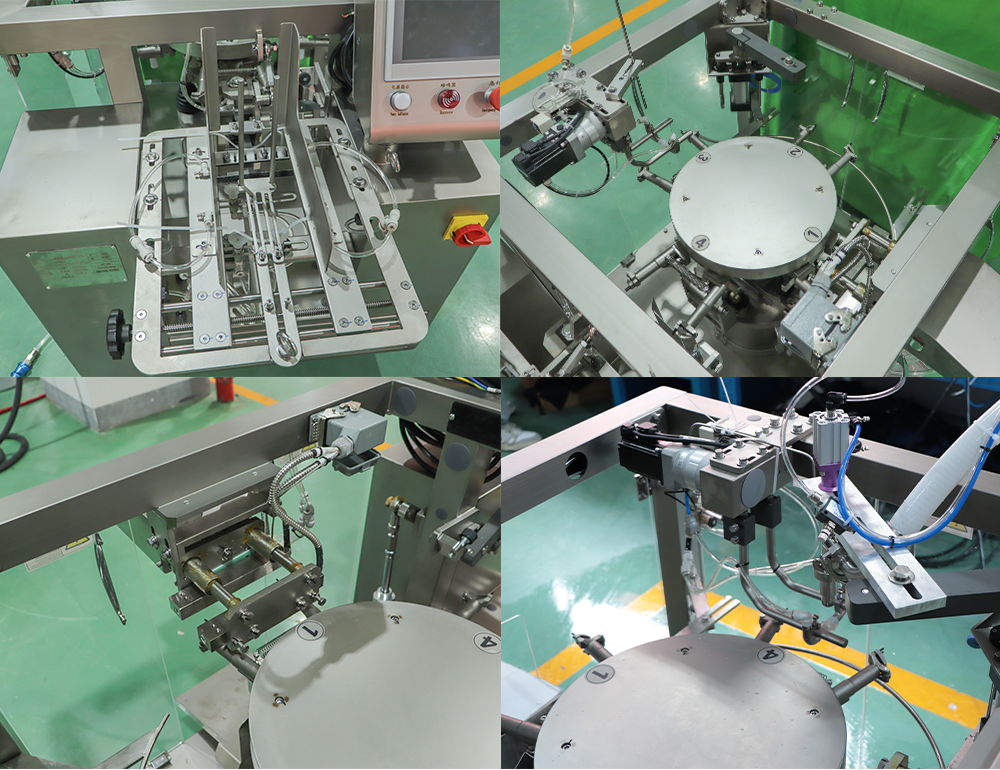

Dans les environnements d'emballage modernes, notamment ceux opérant dans des installations compactes ou des ateliers de production en phase de démarrage, une machine à sachets préformés à quatre stations, intégrée à un système de pesage à 10 têtes, offre une approche privilégiant la précision, la répétabilité et la maîtrise spatiale plutôt que la cadence de production. Contrairement aux systèmes rotatifs à huit ou dix positions de travail, la configuration à quatre stations organise le processus de fabrication des sachets en un cycle plus court et plus contrôlé, où la prise en charge, l'ouverture, le remplissage et le scellage s'effectuent avec une distance de transfert mécanique minimale. Cette réduction du nombre de points de déplacement engendre moins de conflits de synchronisation, une diminution des vibrations cumulées et un rythme de scellage plus facile à stabiliser, quel que soit le film laminé ou la conception du sachet.

La structure de la machine comme logique centrale

Le système de pesage à dix têtes complète ce rythme de production maîtrisé en privilégiant la précision du dosage à la maximisation du débit. Les têtes de pesage permettent au produit de se stabiliser avant le calcul, limitant ainsi les écarts de dosage pour les produits granulaires de faible ou moyenne densité. Intégré verticalement au-dessus de la ligne de conditionnement, le système utilise la gravité pour le dosage, sans avoir recours à des vis sans fin, des racleurs ou des entonnoirs à friction élevée. De ce fait, les poudres, les graines, les cubes de céréales, les mélanges d'herbes granulées ou les produits déshydratés tombent uniformément, sans se casser, sans soulèver de poussière ni générer d'électricité statique susceptible de compromettre l'étanchéité du sachet.

Ce qui distingue la configuration à quatre postes, ce n'est pas seulement sa taille, mais aussi la réduction des contraintes opérationnelles. Les opérateurs n'ont plus besoin de passerelles d'accès étendues, de multiples points de réglage rotatifs ni de réinitialisations de synchronisation complexes. Le réglage de la largeur des pinces, le recalibrage des pinces de préhension des sachets et la force d'aspiration à l'ouverture du film peuvent être modifiés dans un rayon d'action mécanique réduit. La géométrie compacte de la machine est particulièrement avantageuse dans les environnements où une seule ligne doit coexister avec des tables d'étalonnage de pesage, des tables de tri des allergènes, des zones d'inspection manuelle ou des équipements d'étiquetage secondaire. Cette optimisation de l'espace garantit un flux de production fluide et contrôlé, loin de l'agencement tentaculaire d'une usine tentaculaire.

Grâce à la réduction du nombre d'étapes opérationnelles, la visualisation des arrêts est plus directe. Lorsqu'il est nécessaire d'ajuster la pression de scellage, l'ouverture du soufflet, le préchauffage de la fermeture éclair du sachet ou la durée du pesage, le lien de cause à effet reste visible et ne se perd pas dans les méandres du carrousel. Les responsables de production constatent souvent que le traçage des défauts et le dégagement des lignes sont plus rapides, car la machine effectue moins d'opérations, mais avec une plus grande clarté.

Flexibilité du format sachet avec une contrainte mécanique minimale

La flexibilité du concept à quatre stations ne provient pas d'une complexité excessive, mais de sa simplicité maîtrisée. Le passage des formats Doy-Zip aux formats à fond plat de type sachets de café ou aux sachets d'échantillons plus petits ne nécessite généralement qu'un ajustement de la largeur de la pince, un recalcul de la hauteur de remplissage et un réglage du temps de scellage, sans remplacement de l'outillage. Cette approche allégée est particulièrement avantageuse pour les installations où la production en petites séries, les éditions limitées saisonnières, les essais de produits nutraceutiques et les assortiments de snacks diversifiés sont fréquemment renouvelés.

Les marques proposant des mélanges de plantes biologiques, des cubes de bien-être réhydratés, des tisanes, des barres énergétiques, des noix de qualité supérieure ou des friandises déshydratées pour animaux optent souvent pour ce format non pas pour réduire la production, mais pour diversifier leur gamme de produits. La machine d'emballage devient ainsi un outil adaptable plutôt qu'un frein à la cadence de production.

Stabilité du pesage dans l'emballage à vitesse contrôlée

Le système de pesage à dix têtes optimise le principe des quatre stations en assurant une précision quantitative sans imposer au produit un cycle de chute à haute accélération. Lorsque la vitesse est maintenue modérée, les zones de dépôt du produit restent stables, la contamination des joints est minime et la déformation des sachets est considérablement réduite. La réduction des turbulences à l'intérieur du sachet améliore également la constance de la barrière à l'oxygène et l'intégrité du laminage. La maîtrise des coûts s'obtient naturellement, car la réduction du surremplissage n'est pas obtenue par des algorithmes de rejet agressifs, mais par des combinaisons de dosage plus silencieuses et plus constantes.

Ce rythme de fonctionnement stable est particulièrement utile pour les catégories d'aliments présentant une géométrie irrégulière — bouchées de viande séchée en cubes, grappes de fruits lyophilisés, mélanges de noix, collations croustillantes, formes de grains de sucre croustillants — où des vitesses de pesage frénétiques peuvent compromettre l'intégrité des particules ou la présentation du sachet.

Application pour les modèles de production compacts et à forte densité de références

Les microproducteurs, les développeurs de produits nutritionnels spécialisés, les transformateurs pour les marchés de producteurs et les jeunes marques de produits de grande consommation décrivent souvent leurs environnements comme « des espaces dynamiques plutôt que vastes ». Dans ces contextes, chaque mètre carré doit remplir de multiples fonctions : préparation des lots, isolation des allergènes, étiquetage, vérification de l’étanchéité, conditionnement des sachets et mise en caisse. L’agencement compact à quatre postes s’intègre non pas comme un élément central, mais comme une composante harmonieuse de l’architecture de la pièce.

Plutôt que de viser une cadence de production maximale, ces fabricants privilégient la traçabilité des étiquettes, la vérification des scellages, la présentation verticale des sachets, la précision du poids et la rotation personnalisée des ingrédients. Grâce à son espace de stockage optimisé, la machine s'adapte à ce flux de travail au lieu de le définir.

Tableau de référence : Interaction entre la logique de pesage et les types de sachets

Type de poche | Note mécanique | Comportement lors de la pesée de 10 têtes | Contexte le plus approprié |

Doy-Zip | refermable, position rigide | Atterrissage contrôlé, rebond minimal | Collations, mélanges de noix, friandises pour animaux |

Fond plat | large surface d'étanchéité | Plan de remplissage stable, joint supérieur propre | Mélanges spéciaux, coffrets cadeaux |

Soufflet latéral | Profil flexible, variations de profondeur | Nécessite une grande précision de serrage, mais maintient la précision de chute. | Granulés, cubes de viande séchée, fruits secs |

Petit oreiller d'échantillon | Zone d'étanchéité | Le dosage à faible masse empêche la contamination des joints | Programmes d'échantillonnage, essais limités |

Conclusion

La configuration à quatre stations et dix têtes de pesage relève davantage d'un choix d'ingénierie que d'une simple alternative commerciale. Elle privilégie la fluidité des mouvements, la précision du dosage et l'optimisation spatiale à la cadence de production maximale. Dans les environnements de fabrication où les emballages doivent s'adapter à la variété des produits, aux changements de format et aux contrôles qualité progressifs plutôt qu'à des objectifs de vitesse toujours plus élevés, ce système offre un langage technologique parfaitement adapté aux exigences du travail.

Dans ce contexte, la vitesse n'est plus un critère de compétitivité. La valeur réside plutôt dans la prévisibilité du comportement des sachets, la constance de la température et du temps de scellage, la précision du poids et la répétabilité de la mesure, ainsi que dans la discrétion d'une machine qui s'intègre à la production sans monopoliser l'espace.

Obtenez le dernier prix? Nous répondrons dès que possible (dans les 12 heures)